鋼鐵常溫高效除銹添加劑

鋼鐵工作表面的氧化物銹斑在電鍍、發(fā)蘭、磷化、熱鍍鋅等表面涂裝前必須除凈。這種添加劑在鹽酸酸洗工藝中應(yīng)用具有良好的綜合性,其優(yōu)點如下:

采用材料進行研究和生產(chǎn)電鍍添加劑,具有完整的產(chǎn)品生產(chǎn)和質(zhì)量保證體系

關(guān)鍵詞

表面處理

所屬分類

產(chǎn)品詳情

鋼鐵工作表面的氧化物銹斑在電鍍、發(fā)蘭、磷化、熱鍍鋅等表面涂裝前必須除凈。這種添加劑在鹽酸酸洗工藝中應(yīng)用具有良好的綜合性,其優(yōu)點如下:

1、常溫下除氧化皮、除銹能力強、速度快,不會產(chǎn)生過腐蝕必氫脆現(xiàn)象,表面潔凈無掛灰,酸洗質(zhì)量好。

2、酸洗時酸霧逸出極少、減少空氣污染,改善工作環(huán)境

3、除了清除氧化皮鐵銹外還有除油功能,(輕量油污)

4、能大大延長酸洗液使用壽命、節(jié)約鹽酸。常溫操作節(jié)約能源。

工藝條件:

(一)除銹酸洗液配制方法:(以配制100kg為例)

| 1、工業(yè)鹽酸HCI | 55 Kg |

| 2、添加劑(濃溶液) | 10 Kg |

| 3、工業(yè)級濃磷酸H3PO。 | 2.4 Kg |

| 4、自來水(余量) | 32.6 kg |

(二)配制步驟:

1、稱取除銹添加劑10Kg,用少量水稀釋。

2、加入濃磷酸2.4Kg。

3、加入濃鹽酸55Kg,邊加邊攪拌,待反應(yīng)半小時后補加自來水至總量100Kg,即可使用。

(三)除銹液使用方法:

1、使用溫度20℃-45℃

2、除銹、除氧化皮時間可根據(jù)工件大小、氧化皮厚薄、銹蝕程序及溫度高低靈活掌握處理時間。一般輕度銹蝕工件1-3分鐘,中度銹蝕5-15分鐘,重銹或氧化皮較厚工件20-30分鐘。

3、除銹液使用一定時間后,除銹效果明顯下降時,應(yīng)對鹽酸進行檢測、當鹽酸濃度下降到12%以下時,就補充鹽酸、將鹽酸濃度提高至18%,并加入相應(yīng)量的除銹添加劑、攪拌均勻即可繼續(xù)使用.

注意事項:

1、有嚴重油污的工件,應(yīng)預(yù)行進行除油處理,以免影響除銹效果。

2、除銹后的工件應(yīng)盡快進行清洗干凈后進入下道工序

3、除銹過程中要經(jīng)常分析鹽酸濃度,做到及時恢復(fù)、保持最佳除銹效果。同時定期清除廢渣,保持溶液潔凈。

4、若要再加速除銹效果,可適當提高HCI濃度、或稍許提高溫度(不要超過50℃)

5、當酸洗液中Fe離子高達20g每小時,要更新溶液。

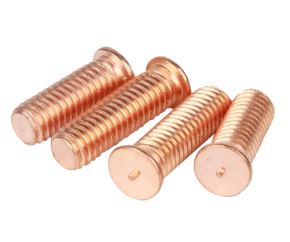

在盛有鍍鋅液的鍍槽中,經(jīng)過清理和特殊預(yù)處理的待鍍件作為陰極,用鍍覆金屬制成陽極,兩極分別與直流電源的正極和負極聯(lián)接。鍍鋅液由含有鍍覆金屬的化合物、導(dǎo)電的鹽類、緩沖劑、pH調(diào)節(jié)劑和添加劑等的水溶液組成。通電后,鍍鋅液中的金屬離子,在電位差的作用下移動到陰極上形成鍍層。陽極的金屬形成金屬離子進入鍍鋅液,以保持被鍍覆的金屬離子的濃度。在有些情況下,如鍍鉻,是采用鉛、鉛銻合金制成的不溶性陽極,它只起傳遞電子、導(dǎo)通電流的作用。電解液中的鉻離子濃度,需依靠定期地向鍍液中加入鉻化合物來維持。鍍鋅時,陽極材料的質(zhì)量、鍍鋅液的成分、溫度、電流密度、通電時間、攪拌強度、析出的雜質(zhì)、電源波形等都會影響鍍層的質(zhì)量,需要適時進行控制。

應(yīng)用范圍

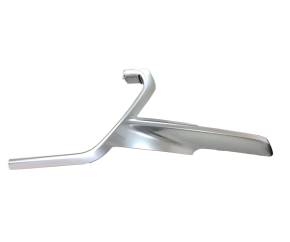

電鍍鋅所涉及的領(lǐng)域越來越廣泛,緊固件產(chǎn)品的應(yīng)用已遍及機械制造、制作鍍鋅勾花網(wǎng)、電子、精密儀器、化工、交通運輸、航天等在國民經(jīng)濟中有重大意義。

上一條

下一條